Ključne zaključke

- Pitman čeljusne drobilice ključan je za prijenos kretanja i sile, što ga čini bitnim za učinkovitost i sigurnost stroja.

- Visokokvalitetni materijali poput lijevanog čelika i visokomanganskog čelika ključni su za trajnost i performanse pitmana pod ogromnim opterećenjem.

- Precizno inženjerstvo i napredne proizvodne tehnike, poput CAD-a i FEA-e, poboljšavaju dizajn bočnog motora za optimalnu funkcionalnost.

- Procesi toplinske obrade poput kaljenja i popuštanja značajno poboljšavaju čvrstoću i otpornost na habanje pinole, osiguravajući dugotrajnost.

- Stroga kontrola kvalitete u svakoj fazi proizvodnje jamči da pitman zadovoljava visoke standarde pouzdanosti i performansi.

- Dobro dizajnirana drobilica ne samo da povećava snagu drobljenja već i optimizira težinu, doprinoseći ukupnoj učinkovitosti čeljusnih drobilica.

Razumijevanje Jaw Crusher Pitmana

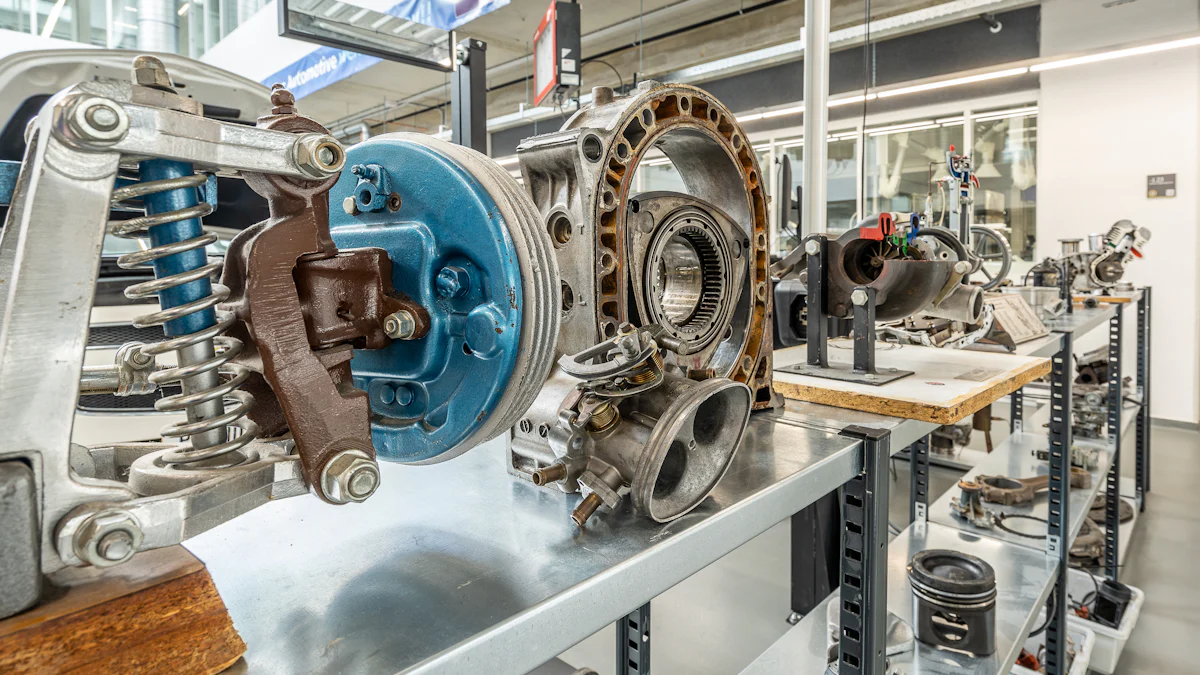

TheJaw Crusher Pitmanpredstavlja ključnu komponentu u radu čeljusnih drobilica. Njegov dizajn i funkcionalnost izravno utječu na performanse stroja, što čini ključnim razumjeti njegovu ulogu i značajke. Zaronimo dublje u ono što ovaj dio čini tako važnim.

Što je Jaw Crusher Pitman?

Drobilica služi kao primarni pokretni dio čeljusne drobilice. Povezuje okvir s pomičnom čeljusti i prenosi gibanje koje generira ekscentrična osovina. Ovo gibanje omogućuje učinkovito funkcioniranje mehanizma drobljenja. Izrađena od izdržljivih materijala poput lijevanog čelika ili lijevanog željeza, drobilica podnosi ogroman stres tijekom rada. Kreće se u povratnom smjeru, slično kao što donja čeljust žvače hranu, osiguravajući da se materijali učinkovito drobe dok prolaze kroz komoru.

Pitman također ima dvije ključne točke oslonca. Gornji dio spaja se sa zamašnjakom i ekscentričnim vratilom, dok donji dio djeluje s preklopnom pločom, sjedištem preklopne osovine i zateznom šipkom. Ovi spojevi osiguravaju glatko kretanje i pouzdane performanse pod velikim opterećenjima.

Uloga rudnika u operaciji čeljusne drobilice

Drobilica igra središnju ulogu u prijenosu sile unutar čeljusne drobilice. Kako se ekscentrična osovina okreće, ona pokreće drobilicu gore-dolje. To kretanje pokreće mehanizam drobljenja, omogućujući stroju da usitni materijale na manje, upotrebljive veličine. Bez drobilice, čeljusna drobilica ne bi imala potrebno kretanje za obavljanje svoje funkcije.

Osim toga, drobilica doprinosi sigurnosti i učinkovitosti stroja. Njegova robusna konstrukcija osigurava da može podnijeti značajne sile uključene u operacije drobljenja. Održavanjem stabilnosti i preciznosti, drobilica pomaže u smanjenju potrošnje energije i povećava ukupnu produktivnost drobilice.

Ključne značajke visokokvalitetne Pitman komponente

VisokokvalitetniJaw Crusher Pitmanpokazuje nekoliko bitnih značajki koje osiguravaju trajnost i performanse:

- Čvrstoća materijalaJamski cilindar mora biti izrađen od materijala poput lijevanog čelika ili lijevanog željeza, koji mogu izdržati velika naprezanja i biti otporni na habanje tijekom vremena.

- Precizno inženjerstvoTočne dimenzije i tolerancije ključne su za besprijekornu integraciju s drugim komponentama, kao što su preklopna ploča i ekscentrična osovina.

- Lagani dizajn s poboljšanom čvrstoćomMnogi kopači u donjem dijelu imaju saćastu strukturu. Ovaj dizajn smanjuje težinu, a istovremeno povećava čvrstoću i poboljšava operativnu učinkovitost.

- Pouzdane točke podrškeGornje i donje potporne točke moraju biti robusne kako bi se održala stabilnost tijekom rada.

- Napredne proizvodne tehnikeTehnike poput računalno potpomognutog projektiranja (CAD) i analize konačnih elemenata (FEA) optimiziraju dizajn rudnika za maksimalne performanse.

Ove značajke osiguravaju da drobilica ne samo učinkovito obavlja svoju funkciju, već i doprinosi dugovječnosti i pouzdanosti čeljusne drobilice.

Materijali i tehnike u proizvodnji

ProizvodnjaJaw Crusher Pitmanzahtijeva pažljiv odabir materijala i naprednih tehnika. Ovi izbori osiguravaju da komponenta može izdržati ogromne sile s kojima se suočava tijekom rada, a istovremeno održava učinkovitost i trajnost.

Uobičajeni materijali korišteni za komponente Pitmana

Proizvođači pri odabiru materijala za komponente osovine kotača daju prioritet čvrstoći i izdržljivosti. Najčešće korišteni materijali uključuju:

- Lijevani čelikPoznat po svojoj iznimnoj čvrstoći i otpornosti na habanje, lijevani čelik je popularan izbor. Može podnijeti velika naprezanja i udarne sile koje se javljaju tijekom operacija drobljenja.

- Kovano željezoOvaj materijal nudi izvrsnu žilavost i kovanost, što ga čini pogodnim za komponente koje zahtijevaju fleksibilnost bez ugrožavanja čvrstoće.

- Čelik s visokim udjelom manganaOvaj materijal pruža vrhunsku otpornost na habanje, posebno u primjenama koje uključuju jako habanje. Njegova svojstva samootvrdnjavanja čine ga idealnim za komponente hidrauličnih bata.

- Legirani čelikDodatkom elemenata poput kroma ili molibdena, legirani čelik povećava čvrstoću i otpornost na koroziju, osiguravajući dugotrajne performanse.

Svaki materijal prolazi rigorozno testiranje kako bi zadovoljio industrijske standarde. Proizvođači poput Sunrise Machinery Co., Ltd osiguravaju da se koriste samo najkvalitetniji materijali, što jamči pouzdanost i dugotrajnost.

Važnost odabira materijala za trajnost i performanse

Odabir materijala izravno utječe na performanse i vijek trajanja kotača. Dobro odabran materijal osigurava da komponenta može izdržati sile drobljenja bez deformacije ili preranog trošenja. Na primjer:

- IzdržljivostVisokočvrsti materijali poput lijevanog čelika i čelika s visokim udjelom mangana otporni su na habanje, smanjujući potrebu za čestim zamjenama.

- PerformanseLagani materijali s optimiziranom čvrstoćom, poput onih sa saćastom strukturom, poboljšavaju učinkovitost drobilice smanjenjem potrošnje energije.

- SigurnostRobusni materijali sprječavaju kvarove tijekom rada, osiguravajući sigurnost i stroja i njegovih operatera.

U tvrtki Sunrise Machinery Co., Ltd naglašavamo važnost kvalitete materijala. Naš strogi proces kontrole kvalitete osigurava da svaki bager zadovoljava najviše standarde trajnosti i performansi.

Pregled tehnika lijevanja i kovanja

Proizvodni proces za komponente pitmana uključuje lijevanje ili kovanje, a svaki od njih nudi jedinstvene prednosti:

-

Lijevanje:

- Tehnike preciznog lijevanja omogućuju proizvođačima stvaranje složenih oblika s visokom točnošću.

- Ova metoda osigurava ujednačenost strukture komponente, povećavajući njezinu čvrstoću i pouzdanost.

- Lijevanje također omogućuje ugradnju dizajnerskih značajki poput saćastih struktura, koje smanjuju težinu uz održavanje čvrstoće.

-

Kovanje:

- Kovanje uključuje oblikovanje materijala pod visokim tlakom, što rezultira gušćom i jačom komponentom.

- Ova tehnika poboljšava sposobnost jamskog radnika da izdrži sile savijanja i udara.

- Kovani jamski otvori često pokazuju vrhunska mehanička svojstva, što ih čini idealnim za teške uvjete rada.

Obje tehnike zahtijevaju napredne alate i stručnost. U tvrtki Sunrise Machinery Co., Ltd koristimo najsuvremeniju opremu i vješte stručnjake za proizvodnju komponenti drobilica koje zadovoljavaju zahtjeve modernih čeljusnih drobilica.

Korak-po-korak proces proizvodnje

Proces proizvodnje jednogJaw Crusher Pitmanuključuje nekoliko ključnih koraka. Svaki korak osigurava da komponenta zadovoljava najviše standarde trajnosti, preciznosti i performansi. Istražimo proces detaljno.

Odabir i priprema materijala

Nabava i testiranje sirovina

Putovanje započinje nabavom visokokvalitetnih sirovina. U tvrtki Sunrise Machinery Co., Ltd. dajemo prioritet materijalima poput lijevanog čelika, lijevanog željeza i čelika s visokim udjelom mangana. Ovi materijali poznati su po svojoj čvrstoći i otpornosti na habanje. Prije proizvodnje testiramo svaku seriju sirovina kako bismo osigurali da zadovoljavaju stroge standarde kvalitete. Testovi se usredotočuju na svojstva poput vlačne čvrstoće, tvrdoće i kemijskog sastava. To osigurava da bušaći stroj može izdržati ogromne sile s kojima će se suočiti tijekom rada.

Priprema materijala za lijevanje ili kovanje

Nakon što sirovine prođu ispitivanje, pripremamo ih za sljedeću fazu. Za lijevanje talimo materijale na preciznim temperaturama kako bismo postigli ujednačen sastav. Za kovanje zagrijavamo materijale kako bismo ih učinili savitljivima za oblikovanje. Pravilna priprema minimizira nedostatke i osigurava dosljednu kvalitetu konačnog proizvoda.

Lijevanje ili kovanje jamskog tijela

Tehnike preciznog lijevanja

Lijevanje je popularna metoda za izradu komponenti za jame. Koristimo tehnike preciznog lijevanja za postizanje složenih oblika i detaljnih dizajna. Ova metoda nam omogućuje uključivanje elemenata poput saćastih struktura, koje povećavaju čvrstoću uz smanjenje težine. Tijekom lijevanja pažljivo kontroliramo proces hlađenja kako bismo spriječili unutarnja naprezanja i osigurali strukturni integritet.

Metode kovanja za povećanu čvrstoću

Kovanje uključuje oblikovanje zagrijanog materijala pod visokim tlakom. Ova metoda proizvodi gušći i čvršći kalup. Kovane komponente pokazuju vrhunska mehanička svojstva, što ih čini idealnim za teške uvjete rada. U tvrtki Sunrise Machinery Co., Ltd koristimo naprednu opremu za kovanje kako bismo postigli precizne dimenzije i iznimnu čvrstoću.

Strojna obrada i oblikovanje

Postizanje točnih dimenzija i tolerancija

Nakon lijevanja ili kovanja, drobilica se obrađuje strojno kako bi se postigle točne dimenzije. Koristimo najsuvremenije CNC strojeve kako bismo osigurali uske tolerancije. Ovaj korak je ključan za besprijekornu integraciju s drugim komponentama čeljusne drobilice. Pravilna strojna obrada poboljšava performanse i pouzdanost drobilice.

Napredni alati i tehnike obrade

Koristimo napredne alate i tehnike kako bismo savršeno oblikovali jamski kotač. Naši vješti tehničari koriste tokarilice, glodalice i brusilice za usavršavanje komponente. Ovaj proces osigurava glatke površine i precizno prileganje, što je ključno za učinkovit rad. Fokusirajući se na svaki detalj, isporučujemo komponente jamskog kotača koje premašuju industrijske standarde.

Toplinska obrada

Jačanje jame toplinskom obradom

Toplinska obrada igra vitalnu ulogu u povećanju čvrstoće i trajnosti čeljusne drobilice Pitman. Pažljivim kontroliranjem procesa zagrijavanja i hlađenja možemo značajno poboljšati mehanička svojstva materijala. U tvrtki Sunrise Machinery Co., Ltd. usredotočeni smo na optimizaciju ovog koraka kako bismo osigurali da drobilica izdrži ogromne sile s kojima se susreće tijekom rada.

Proces toplinske obrade mijenja unutarnju strukturu materijala, čineći ga čvršćim i otpornijim na habanje. Na primjer, primjenom određenih temperatura i trajanja možemo povećati tvrdoću visokomanganskog čelika uz održavanje njegove fleksibilnosti. Ova ravnoteža je ključna za komponente poput pitmana, koji mora izdržati i sile kompresije i vučenja bez savijanja ili loma.

Naš tim koristi naprednu opremu za praćenje svake faze procesa toplinske obrade. Ova preciznost osigurava dosljedne rezultate, smanjujući rizik od nedostataka i produžujući vijek trajanja drobilice. Ojačavanjem materijala toplinskom obradom poboljšavamo ukupne performanse i pouzdanost čeljusne drobilice.

Uobičajeni postupci toplinske obrade

U pitomom dijelu koristimo nekoliko metoda toplinske obrade kako bismo postigli željena svojstva. Svaki proces služi određenoj svrsi, osiguravajući da komponenta zadovoljava najviše standarde kvalitete i performansi:

- ŽarenjeOvaj proces uključuje zagrijavanje materijala na određenu temperaturu, a zatim njegovo polagano hlađenje. Žarenje smanjuje unutarnja naprezanja, poboljšava obradivost i povećava žilavost materijala.

- GašenjeBrzim hlađenjem zagrijanog materijala, kaljenje povećava tvrdoću i otpornost na habanje. Ova metoda je posebno učinkovita za jamske čelične profile s visokim udjelom mangana.

- KaljenjeNakon kaljenja, popuštanje uključuje ponovno zagrijavanje materijala na nižu temperaturu, a zatim ponovno hlađenje. Ovaj korak uravnotežuje tvrdoću i fleksibilnost, sprječavajući krhkost.

- NormalizacijaOvaj proces poboljšava strukturu zrna materijala, poboljšavajući njegovu čvrstoću i ujednačenost. Normalizacija također poboljšava sposobnost rudnika da izdrži dinamičke sile.

U tvrtki Sunrise Machinery Co., Ltd, prilagođavamo proces toplinske obrade specifičnim zahtjevima svakog rudnika. Ova prilagodba osigurava optimalne performanse i trajnost, čak i u najzahtjevnijim uvjetima.

Montaža i završna obrada

Završna montaža Pitman komponente

Nakon što je proces toplinske obrade završen, prelazimo na fazu montaže. Tijekom ovog koraka integriramo rov s ostalim bitnim komponentama čeljusne drobilice. Preciznost je ovdje ključna, jer čak i manja odstupanja mogu utjecati na performanse stroja.

Naši vješti tehničari koriste napredne alate kako bi osigurali savršeno prileganje između osovine i dijelova poput preklopne ploče i ekscentrične osovine. U ovoj fazi također provodimo temeljite preglede kako bismo provjerili jesu li svi spojevi sigurni i zadovoljavaju naše stroge standarde kvalitete. Fokusiranjem na točnost tijekom montaže jamčimo nesmetan rad čeljusne drobilice.

Površinski premaz za otpornost na habanje

Posljednji korak u proizvodnom procesu uključuje nanošenje površinskog premaza na pinolu. Ovaj premaz poboljšava otpornost komponente na habanje i koroziju, dodatno produžujući njezin vijek trajanja. U tvrtki Sunrise Machinery Co., Ltd koristimo visokokvalitetne premaze koji pružaju izvrsnu zaštitu bez ugrožavanja performansi pinole.

Na primjer, često nanosimo specijalizirane premaze dizajnirane da izdrže abrazivne sile koje se javljaju tijekom operacija drobljenja. Ovi premazi stvaraju barijeru koja minimizira oštećenje površine, smanjujući zahtjeve za održavanjem i vrijeme zastoja. Ulaganjem u napredne tretmane površine osiguravamo da kopač ostane pouzdan i učinkovit tijekom cijelog svog vijeka trajanja.

Kontrola kvalitete u Pitman Manufacturingu

Kontrola kvalitete igra ključnu ulogu u osiguravanju pouzdanosti i performansiJaw Crusher PitmanU tvrtki Sunrise Machinery Co., Ltd, slijedimo pedantan postupak pregleda i testiranja svake komponente u svakoj fazi proizvodnje. To jamči da pitman zadovoljava najviše standarde izdržljivosti, preciznosti i sigurnosti.

Inspekcija i ispitivanje u svakoj fazi

Ispitivanje dimenzijske točnosti i čvrstoće

Vjerujem da je preciznost temelj visokokvalitetnog rudnika. Tijekom proizvodnje mjerimo svaku dimenziju naprednim alatima kako bismo osigurali točnost. Čak i najmanje odstupanje može utjecati na performanse rudnika. Korištenjem najsuvremenije opreme poput koordinatnih mjernih strojeva (CMM), provjeravamo da se dimenzije savršeno poklapaju s projektnim specifikacijama.

Ispitivanje čvrstoće jednako je važno. Jamski kop mora izdržati ogromne sile tijekom rada. Kako bismo potvrdili njegovu trajnost, provodimo rigorozna ispitivanja opterećenja. Ova ispitivanja simuliraju stvarne uvjete, osiguravajući da jamski kop može podnijeti teška opterećenja bez deformacije ili loma. Na primjer, primjenjujemo kontrolirani tlak kako bismo procijenili njegovu otpornost na savijanje i udarne sile. Ovaj korak osigurava da jamski kop pouzdano radi u ekstremnim uvjetima.

Osiguravanje usklađenosti s industrijskim standardima

Usklađenost s industrijskim standardima odražava našu predanost kvaliteti. U tvrtki Sunrise Machinery Co., Ltd pridržavamo se ISO certificiranih procesa. Ovi standardi vode svaki aspekt proizvodnje, od odabira materijala do završne inspekcije. Slijedeći ove smjernice, osiguravamo da svaki rudar zadovoljava globalne standarde za sigurnost i performanse.

Također provodimo analizu kemijskog sastava kako bismo provjerili kvalitetu materijala. Ovaj korak osigurava da sadržaj legure odgovara potrebnim specifikacijama. Na primjer, čelik s visokim udjelom mangana mora imati pravu ravnotežu elemenata kako bi se osigurala otpornost na habanje i žilavost. Održavanjem stroge usklađenosti isporučujemo komponente za jame koje premašuju očekivanja kupaca.

Završna kontrola kvalitete prije distribucije

Prije slanja provodimo sveobuhvatnu provjeru kvalitete. Ova završna inspekcija služi kao zaštita, osiguravajući da nijedan nedostatak ne prođe nezapaženo. Naš tim pregledava svaki rov na površinske nesavršenosti, strukturni integritet i pravilnu montažu. Ako se pojavi bilo kakav problem, odmah ga rješavamo kako bismo održali naše visoke standarde.

Površinska obrada dobiva posebnu pozornost. Glatki i ujednačeni premaz povećava otpornost na habanje i sprječava koroziju. Koristimo napredne tehnike za nanošenje zaštitnih slojeva, osiguravajući da osovina ostane izdržljiva tijekom cijelog svog vijeka trajanja. Ovaj korak ne samo da poboljšava performanse već i smanjuje troškove održavanja za naše kupce.

Konačno, stroj za iskopavanje sigurno pakiramo kako bismo spriječili oštećenja tijekom transporta. Svaka komponenta prolazi završni pregled kako bismo potvrdili da ispunjava naše stroge kriterije kvalitete. Davanjem prioriteta osiguranju kvalitete, osiguravamo da je svaki stroj za iskopavanje koji napušta naš pogon spreman pružiti iznimne performanse.

Proizvodni proces čeljusne drobilice Pitman pokazuje važnost preciznosti i kvalitete materijala u svakoj fazi. Od odabira izdržljivih materijala do korištenja naprednih tehnika lijevanja, kovanja i toplinske obrade, svaki korak osigurava da drobilica može izdržati ogromna naprezanja uz održavanje optimalnih performansi. Stroga kontrola kvalitete dodatno jamči pouzdanost i dugovječnost, smanjujući rizik od nedostataka i povećavajući operativnu učinkovitost. Dobro dizajnirana drobilica ne samo da poboljšava snagu drobljenja, već i optimizira težinu i izdržljivost, doprinoseći ukupnom uspjehu čeljusnih drobilica u zahtjevnim primjenama.

Često postavljana pitanja

Što je Pitman u Jaw Crusheru?

Drobilica služi kao glavni pokretni dio čeljusne drobilice. Povezuje ekscentričnu osovinu s mehanizmom za drobljenje, prenoseći kretanje i silu za učinkovito drobljenje materijala. Ova komponenta igra vitalnu ulogu u osiguravanju učinkovitosti i sigurnosti drobilice. Bez drobilice, čeljusna drobilica ne može ispravno funkcionirati.

Koja je uloga Pitmana u Jaw Crusheru?

Drobilica prenosi silu koju generira preklopna ploča na mehanizam za drobljenje. Pomiče se gore-dolje dok se ekscentrična osovina okreće, omogućujući proces drobljenja. Drobilica također osigurava stabilnost i preciznost tijekom rada. Njegova robusna konstrukcija omogućuje joj da podnese ogromna naprezanja i naprezanja, što je čini ključnom komponentom u performansama drobilice.

Kako se proizvodi Pitman?

Proizvodnja jamskog kopa uključuje nekoliko koraka, uključujući odabir materijala, lijevanje ili kovanje, strojnu obradu, toplinsku obradu i montažu. Koriste se visokokvalitetni materijali poput lijevanog čelika ili čelika s visokim udjelom mangana kako bi se osigurala trajnost. Napredne tehnike poput preciznog lijevanja i kovanja povećavaju čvrstoću i pouzdanost. Toplinska obrada dodatno poboljšava mehanička svojstva jamskog kopa, osiguravajući da može izdržati velika opterećenja.

Koji se materijali koriste za izradu Pitmana?

Proizvođači koriste materijale poput lijevanog čelika, visokomanganskog čelika, kovanog željeza i legiranog čelika za proizvodnju drobilice. Ovi materijali nude izvrsnu čvrstoću, otpornost na habanje i izdržljivost. Izbor materijala ovisi o specifičnim zahtjevima čeljusne drobilice i radnim uvjetima.

Kako se može poboljšati kvaliteta Pitmana?

Poboljšanje kvalitete jamskog stroja uključuje optimizaciju proizvodnog procesa. Smanjenje radnih faza, ubrzanje proizvodnje i korištenje manje materijala mogu povećati učinkovitost. Strojna obrada rubova mreža i optimizacija težine jamskog stroja poboljšavaju njegove performanse. Redovite inspekcije i ispitivanja osiguravaju da konačni proizvod zadovoljava visoke standarde kvalitete.

Zašto je odabir materijala važan za Pitmana?

Odabir materijala izravno utječe na trajnost i performanse rudnika. Materijali visoke čvrstoće otporni su na habanje, smanjujući potrebu za čestim zamjenama. Lagani materijali s optimiziranom čvrstoćom poboljšavaju učinkovitost drobilice. Robusni materijali također osiguravaju sigurnost sprječavanjem kvarova tijekom rada.

Koji je glavni pokretni dio u čeljusnoj drobilici?

Drobilica je glavni pokretni dio čeljusne drobilice. Ona tvori pokretnu stranu čeljusti i pokreće mehanizam drobljenja. Njeno kretanje omogućuje drobilici da usitnjava materijale na manje dijelove.

Kako toplinska obrada poboljšava Pitman?

Toplinska obrada jača jamski element mijenjajući njegovu unutarnju strukturu. Procesi poput žarenja, kaljenja i popuštanja poboljšavaju tvrdoću, žilavost i otpornost na habanje. Ovi tretmani osiguravaju da jamski element može izdržati ogromne sile s kojima se suočava tijekom rada.

Što čini visokokvalitetnog pitmana?

Visokokvalitetni pitman ima čvrste materijale, precizne dimenzije i napredne dizajnerske elemente poput saćastih struktura. Podvrgnut je rigoroznim ispitivanjima kako bi se osigurala trajnost i performanse. Pouzdane potporne točke i površinski premazi dodatno povećavaju njegovu učinkovitost i vijek trajanja.

Zašto odabrati Sunrise Machinery Co., Ltd za Pitman komponente?

U tvrtki Sunrise Machinery Co., Ltd., prioritet dajemo kvaliteti i preciznosti. S više od 20 godina iskustva, koristimo napredne tehnike i visokokvalitetne materijale za proizvodnju komponenti za bušilice. Naš strogi proces kontrole kvalitete osigurava da svaki proizvod zadovoljava međunarodne standarde. Također nudimo prilagođene usluge kako bismo zadovoljili specifične potrebe kupaca, što nas čini pouzdanim izborom diljem svijeta.

Vrijeme objave: 30. prosinca 2024.